在材料成型领域,等静压技术因其独特的均匀施压特性,已成为制备高品质粉体材料的关键工艺。为满足不同材料(如陶瓷、金属粉末、复合材料等)的等静压成型需求,定制化设计模具胶套与模芯的全套解决方案显得尤为重要。这一过程不仅涉及材料选择与结构优化,还需兼顾工艺适应性,确保成型件具备高密度、低缺陷及优异力学性能。

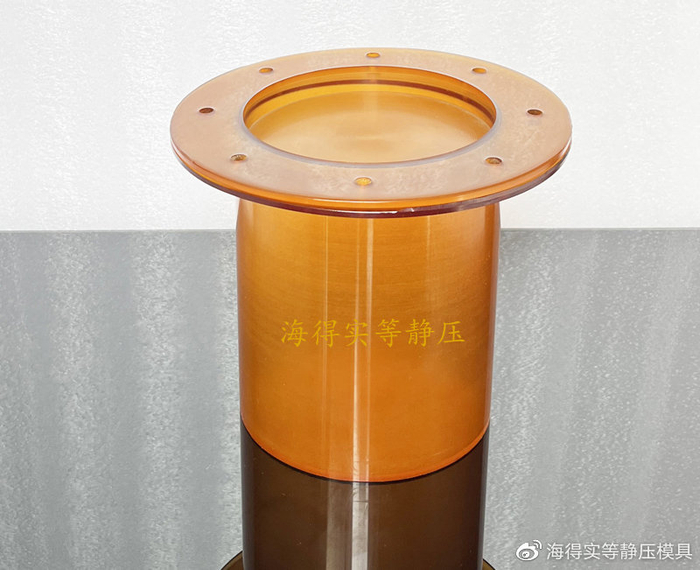

等静压模具的核心组件包括胶套与模芯,二者协同工作以实现粉体的均匀压缩。胶套作为柔性容器,通常采用高分子材料如聚氨酯或橡胶制成,其弹性特性允许在高压下均匀包裹粉体,避免局部应力集中。定制胶套时,需根据粉体特性(如粒度分布、流动性)调整材料硬度与厚度,例如,细粒度粉体需更柔软的胶套以防止颗粒破碎,而粗颗粒则需较高硬度以维持形状稳定性。模芯作为刚性支撑,通常由金属或陶瓷制成,其内腔设计需精确匹配最终产品尺寸,并考虑收缩率因素。通过计算机辅助设计(CAD)与有限元分析(FEA),可优化模芯结构,减少应力集中,延长模具寿命。

针对不同材料粉体,定制化设计需考虑多维度参数。例如,陶瓷粉体成型时,胶套需具备耐高温性能,以防止在烧结过程中变形;金属粉末则需高耐磨性胶套,以应对反复使用中的磨损。此外,粉体流动性差异要求模芯内腔表面处理采用不同工艺,如抛光或涂层,以减少摩擦阻力,确保充填均匀。工艺参数如压力大小、保压时间及温度控制也需同步优化,例如,高压等静压(HIP)适用于致密化要求高的材料,而冷等静压(CIP)则适合低温敏感粉体。

定制化等静压模具的优势在于其高度适配性。通过模块化设计,胶套与模芯可快速更换,适应多品种小批量生产需求。例如,在研发阶段,同一套模具系统可通过调整胶套硬度与模芯形状,实现从原型试制到批量生产的无缝过渡。此外,定制化设计可显著减少材料浪费,提升成品率。以某陶瓷企业为例,通过优化胶套与模芯配合,其产品密度波动范围从±5%降至±2%,同时模具寿命延长30%。

随着材料科学的发展,等静压技术正朝着更高精度与更广应用范围迈进。未来,智能模具系统(如集成传感器实时监测压力分布)与环保材料(如可降解胶套)将成为趋势。定制化等静压模具胶套模芯全套解决方案,不仅为不同材料粉体提供了高效成型路径,更推动了材料制备工艺的革新,为航空航天、能源存储等高端领域奠定了坚实基础。